1. Роль и применение Машина для литья ПВХ под давлением

Являясь основным оборудованием в отрасли переработки пластмасс, машина для литья ПВХ под давлением играет жизненно важную роль в современной сфере промышленного производства. Поливинилхлорид (ПВХ), как универсальный, экономичный и прочный термопластичный материал, широко используется во многих областях, таких как строительство, медицина, автомобилестроение и производство потребительских товаров, посредством процесса литья под давлением.

Машина для литья ПВХ под давлением - это специальное оборудование для литья под давлением, специально используемое для обработки поливинилхлоридных материалов, которое занимает незаменимое положение в промышленности по переработке пластмасс. Согласно отраслевой статистике, около 23% мирового производства литья пластмасс под давлением приходится на ПВХ-материалы, особенно в области строительных труб, медицинского оборудования, проводов и кабелей, коэффициент применения машин для литья ПВХ под давлением достигает более 60%. За этим широким применением стоят уникальные эксплуатационные преимущества самих ПВХ-материалов и эффективное сочетание процесса литья под давлением.

Основная функция машины для литья ПВХ под давлением заключается в преобразовании сырья в пластмассовые изделия с точными размерами и функциональными характеристиками посредством трех ключевых этапов: пластификация нагревом, литье под высоким давлением и формование в форме. По сравнению с обычными машинами для литья под давлением машины для литья ПВХ под давлением оптимизированы с учетом характеристик ПВХ-материалов и могут эффективно преодолевать технические трудности при обработке ПВХ, такие как плохая термическая стабильность, высокая вязкость расплава и легкое разложение. В строительной отрасли трубопроводная арматура, соединения, а также дверные и оконные аксессуары, производимые на машинах для литья ПВХ под давлением, обладают превосходной атмосферостойкостью и химической стабильностью; в медицинской сфере такие изделия, как инфузионные пакеты и катетеры, формованные методом литья ПВХ под давлением, отвечают строгим требованиям биосовместимости.

С точки зрения промышленной цепочки машины для литья ПВХ под давлением находятся в среднем звене между сырьем и конечными применениями, а их технический уровень напрямую влияет на качество и себестоимость конечного продукта. Квалифицированная машина для литья ПВХ под давлением обычно состоит из ключевых компонентов, таких как система впрыска, система зажима формы, гидравлическая система, система управления и система контроля температуры. Скоординированная работа этих систем гарантирует, что ПВХ-материалы смогут завершить процесс формования в оптимальных условиях. С улучшением требований по охране окружающей среды и ростом медицинских потребностей машины для литья ПВХ под давлением развиваются в более точном, энергосберегающем и интеллектуальном направлении.

Отраслевая специфика машин для литья ПВХ под давлением также отражается в их адаптируемости к составам материалов. ПВХ, как пластик, свойства которого можно регулировать с помощью добавок, делится на две категории: жесткий ПВХ (РПВХ) и гибкий ПВХ (ФПВХ). Жесткий ПВХ обладает высокой прочностью и жесткостью и часто используется в строительных материалах, в то время как гибкий ПВХ становится мягким и эластичным за счет добавления пластификаторов и подходит для таких изделий, как медицинские трубы. Машины для литья ПВХ под давлением должны иметь возможность работать с этими двумя существенно разными типами материалов, что требует от оборудования более широкого технологического окна и более гибких возможностей регулировки параметров. В то же время, в связи с ужесточением экологических норм, применение бессвинцовых стабилизаторов и новых экологически чистых пластификаторов также предъявляет новые технические требования к машинам для литья ПВХ под давлением.

С точки зрения экономических выгод машины для литья ПВХ под давлением предоставляют производителям высококонкурентные производственные решения. По сравнению с обработкой металла или другими процессами формования пластмасс литье ПВХ под давлением имеет такие преимущества, как короткий цикл, высокая степень использования материала и низкая потребность в рабочей силе, что особенно подходит для производства крупномасштабной стандартизированной продукции. Если взять в качестве примера фитинги для труб из ПВХ в строительной отрасли, то суточная производственная мощность машины для литья ПВХ под давлением среднего размера может достигать 5000–8000 штук, а погрешность веса изделия можно контролировать в пределах ±0,5%. Такой точности и эффективности трудно достичь с помощью других процессов. Кроме того, машины для литья ПВХ под давлением также обладают длительным сроком службы формы (обычно от 500 000 до 1 миллиона раз) и относительно низким энергопотреблением (экономия энергии около 40% по сравнению с литьем металла под давлением), что дополнительно снижает производственные затраты.

С постоянным развитием тенденции «замены стали пластиком» важность машин для литья ПВХ под давлением будет еще больше подчеркиваться. Изделия из ПВХ, полученные литьем под давлением, постоянно заменяют традиционные материалы, особенно в области применения, направленной на обеспечение легкости, коррозионной стойкости и контроля затрат. Технологические инновации и расширение рынка машин для литья ПВХ под давлением, являющихся ключевым оборудованием для достижения этой трансформации, будут продолжать привлекать внимание отрасли.

2. Принцип работы и технологический процесс машин для литья ПВХ под давлением

Принцип работы машин для литья ПВХ под давлением основан на характеристиках формования термопластов. Благодаря точному контролю таких параметров, как температура, давление и скорость, ПВХ-сырье преобразуется в изделия желаемой формы. Этот процесс объединяет междисциплинарные технологии, такие как машиностроение, материаловедение и автоматическое управление, для формирования сложной и точной системы обработки. Понимание принципа работы машин для литья ПВХ под давлением имеет решающее значение для оптимизации производственных процессов и повышения качества продукции.

Состав и функции системы

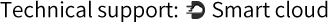

Машина для литья ПВХ под давлением в основном состоит из пяти систем: системы впрыска, системы зажима, гидравлической системы, системы управления и системы контроля температуры. Система впрыска отвечает за пластификацию и впрыск ПВХ-материалов. Это основная часть оборудования, включающая в себя такие ключевые компоненты, как бункер, ствол, шнек и сопло. В отличие от обычных литьевых машин, шнек литьевой машины ПВХ обычно имеет специальную конструкцию с небольшим отношением длины к диаметру (Д/Д) (обычно от 18:1 до 22:1) и низкой степенью сжатия (около 1,8–2,5) для снижения подвода тепла сдвига к термочувствительным ПВХ-материалам. Система зажима обеспечивает открытие и закрытие формы, а также усилие зажима, чтобы гарантировать, что форма не будет открыта давлением расплава во время процесса формования. Его конструктивные формы включают коленно-рычажный, гидравлический и электрический типы. Гидравлическая система обеспечивает питание всей машины и управляет движением каждого привода; система управления отвечает за настройку параметров, программное управление и мониторинг процесса; система контроля температуры поддерживает точную температуру цилиндра и формы, что особенно важно для термочувствительных материалов, таких как ПВХ.

Анализ рабочего цикла

Литье ПВХ под давлением — циклический процесс, каждый цикл которого включает ряд упорядоченных действий. Согласно отраслевым стандартам полный рабочий цикл включает следующие этапы: закрытие формы → впрыск → удержание давления → охлаждение → пластификация → открытие формы → выброс изделий.

На этапе закрытия формы форма закрывается под высоким давлением, а сила зажима рассчитывается на основе площади выступа изделия и давления впрыска, обычно 30–80 МПа. На этапе впрыска шнек движется вперед, впрыскивая расплавленный ПВХ из переднего конца цилиндра в полость формы под высоким давлением (обычно 80–180 МПа) и с высокой скоростью. Этот процесс длится несколько секунд, а скорость впрыска можно контролировать по секциям, чтобы адаптировать ее к сложным структурам продукта. Поддержание определенного давления на этапе поддержания давления для пополнения материала, уменьшенного из-за усадки при охлаждении, имеет решающее значение для точности размеров и качества поверхности изделия. Стадия охлаждения позволяет изделию затвердеть в форме, а время зависит от толщины стенки и эффективности охлаждения. На этапе пластификации шнек вращается, транспортируя и расплавляя новый материал вперед для подготовки к следующему циклу, и одновременно отступает в заданное положение. Наконец, форма открывается, и механизм выталкивания извлекает изделие из формы, завершая цикл.

Таблица: Типичные диапазоны параметров процесса литья ПВХ под давлением

| Категория параметра | Жесткий ПВХ (РПВХ) | Мягкий ПВХ (FPVC) | Ключевое влияние |

| Температура ствола(℃) | 160-190 | 150-180 | Текучесть расплава, риск термического разложения |

| Температура формы (℃) | 30-50 | 20-40 | Скорость охлаждения, блеск поверхности |

| Давление впрыска (МПа) | 80-150 | 70-130 | Целостность заполнения формы, внутреннее напряжение |

| Удерживающее давление (МПа) | 40-80 | 30-60

| Усадка, точность размеров |

| Скорость винта (об/мин) |

30-70 | 25-60

| Качество пластификации, сдвиговое тепло |

| Противодавление (МПа) | 3-10 | 2-8 | Плотность расплава, эффективность пластификации |

- Особенности переработки ПВХ

Литье ПВХ под давлением имеет существенные технологические отличия по сравнению с обычными пластиками, такими как ПП и ПЭ, что в основном обусловлено свойствами материала ПВХ. ПВХ имеет плохую термическую стабильность и легко разлагается с выделением хлористого водорода (HCl) при высоких температурах. Поэтому температурный диапазон обработки узкий и обычно контролируется в диапазоне 150–190°С, что значительно ниже теоретической температуры разложения (около 210°С). Для решения этой задачи машины для литья ПВХ под давлением обычно оснащаются более точными системами контроля температуры с точностью контроля температуры зоны до ±1°C и специальной конструкцией шнека для снижения сдвигового нагрева. В то же время расплав ПВХ имеет высокую вязкость и плохие текучие свойства, что требует более высокого давления впрыска (обычно на 20–30 % выше, чем у ПП) для полного заполнения формы. Кроме того, добавки в составах ПВХ, такие как стабилизаторы и смазочные материалы, могут образовывать отложения в цилиндре, поэтому машины для литья ПВХ под давлением требуют более частой очистки и обслуживания.

- Принципы пластификации и литья под давлением

Процесс пластификации ПВХ представляет собой сложный процесс преобразования физического состояния. После попадания твердых частиц ПВХ в цилиндр из бункера они при нагревании и сдвиге переходят из стеклообразного состояния, высокоэластичного состояния в вязкое текучее состояние. Вращение шнека создает тяговый поток для транспортировки материала вперед, в то время как сдвиговое действие и внешний нагрев постепенно расплавляют ПВХ. Поскольку ПВХ является полярным материалом, его поведение при плавлении отличается от поведения неполярных пластиков, таких как полиэтилен, и требует более высоких затрат энергии. По окончании пластификации расплавленный ПВХ скапливается на переднем конце шнека, оттесняя его обратно в заданное положение. На этапе впрыска шнек преобразуется в плунжер, и расплав впрыскивается в полость формы с постоянной скоростью или сегментированной скоростью под действием усилия гидроцилиндра. На поведение потока расплава ПВХ в полости формы влияют температура формы, конструкция литника и параметры впрыска. Разумные настройки процесса позволяют избежать таких дефектов, как следы распыления и линии сварки.

- Ключевые моменты управления процессом

Успешное литье ПВХ под давлением зависит от точного контроля ключевых параметров. Контроль температуры является основным фактором. Ствол обычно разделен на 3–5 температурных зон. Температурный градиент увеличивается от загрузочного отверстия к соплу, но максимальная температура не превышает 190°C, чтобы предотвратить разложение. Скорость впрыска влияет на режим заполнения расплава и молекулярную ориентацию. Толстостенные изделия следует заполнять с низкой скоростью, чтобы снизить остаточное напряжение, в то время как тонкостенные детали требуют высокоскоростного впрыска для предотвращения преждевременной коагуляции. Настройка давления и времени выдержки напрямую влияет на скорость усадки и стабильность размеров изделия и должна быть оптимизирована в соответствии со структурой изделия и свойствами материала. Время охлаждения составляет 60–70 % всего цикла. Оптимизация конструкции каналов охлаждающей воды может повысить эффективность производства. Машины для литья ПВХ под давлением в основном используют замкнутые системы управления для мониторинга и регулировки этих параметров в режиме реального времени, чтобы обеспечить стабильность процесса и однородность продукта.

Принцип работы машин для литья ПВХ под давлением воплощает идеальное сочетание механического проектирования и материаловедения. Благодаря точному контролю термодинамических и реологических процессов сырье ПВХ преобразуется в пластмассовые изделия с различными функциями. Освоение этих принципов является теоретической основой оптимизации производственных процессов и решения проблем качества.

3. Характеристики оборудования и технические преимущества машины для литья ПВХ под давлением

Как тип специального оборудования для переработки пластмасс, машина для литья ПВХ под давлением имеет ряд уникальных конструкций, соответствующих свойствам материала. Эти особенности позволяют ему демонстрировать значительные технические преимущества при обработке ПВХ-материалов. От механической конструкции до системы управления — каждое звено машины для литья ПВХ под давлением отражает тщательно продуманную конструкцию, отвечающую особым потребностям обработки ПВХ.

- Специальная конструкция винта

Основной особенностью машины для литья ПВХ под давлением является ее особая винтовая конструкция. По сравнению с обычными винтами для литьевых машин специальные винты из ПВХ обладают следующими характеристиками: малое соотношение сторон (Д/Д) (обычно от 18:1 до 22:1), что сокращает время пребывания материала; низкая степень сжатия (около 1,8-2,5), подходит для порошка ПВХ или легко сжимаемых частиц; глубокая канавка винта, что снижает скорость сдвига и тепловыделение при трении; добавление барьерной секции или смесительной головки для улучшения однородности расплава. Такая конструкция эффективно решает проблему плохой термостойкости ПВХ и предотвращает перегрев и разложение материалов при пластификации. Материал шнека обычно изготавливается из двухкомпонентной легированной стали или подвергается специальной обработке поверхности для повышения износостойкости и коррозионной стойкости, чтобы противостоять кислому газу HCl, который может образовываться в процессе обработки ПВХ. Кроме того, диапазон скоростей вращения шнека литьевой машины ПВХ относительно узок (обычно 30–70 об/мин), и его можно точно контролировать, чтобы избежать чрезмерного сдвига, вызванного слишком высокой скоростью.

- Оптимизация системы контроля температуры

Русский

Русский  English

English русский

русский Español

Español Português

Português عربى

عربى

+86-188 6861 6288

+86-188 6861 6288 haixiong@highsun-machinery.com

haixiong@highsun-machinery.com No.36 Yongjiang South Road, Beilun District. Ningbo City, 315800, China

No.36 Yongjiang South Road, Beilun District. Ningbo City, 315800, China