О принципах, характеристиках и Руководстве по применению машины для формования инъекций ПВХ: одна статья поможет вам полностью понять!

1. Роль и применение Машина для формования в инъекциях ПВХ

В качестве основного оборудования пластиковой обработки промышленности, формовочная машина для инъекций ПВХ играет жизненно важную роль в современной промышленной сфере производства. Поливинилхлорид (ПВХ), как универсальный, экономичный и долговечный термопластичный материал, широко используется во многих областях, таких как строительство, медицинские, автомобильные и потребительские товары, посредством процесса литья под давлением.

Машина для формования в инъекциях ПВХ представляет собой специальное оборудование для литья под давлением, специально используемое для обработки материалов поливинилхлорида, которое занимает незаменимое положение в пластиковой промышленности. Согласно статистике отраслевых данных, около 23% мирового производства пластиковой литья инъекции включает в себя материалы из ПВХ, особенно в областях строительных труб, медицинского оборудования и проводов и кабелей, коэффициент применения инъекционных машин для инъекций ПВХ, как и более 60%. За этим широким применением находятся уникальные преимущества производительности самих материалов из ПВХ и эффективная комбинация процесса литья под давлением.

Основная функция машины для формования инъекций ПВХ заключается в превращении сырья в пластиковые изделия с точным размером и функциональными характеристиками на трех ключевых этапах: нагревание пластификации, впрыск высокого давления и плесень. По сравнению с общими инъекционными формами формования, машины для формования инъекций ПВХ оптимизированы для характеристик материалов из ПВХ и могут эффективно преодолеть технические трудности при обработке ПВХ, таких как плохая тепловая стабильность, высокая вязкость расплава и легкое разложение. В строительной промышленности фитинги труб, суставы, а также двери и оконные аксессуары, производимые с помощью инъекционных машин для инъекций ПВХ В медицинской области такие продукты, как инфузионные пакеты и катетеры, формированные с помощью литья инъекции ПВХ, соответствуют строгим требованиям к биосовместимости.

С точки зрения промышленной цепи, машины формования в инъекциях ПВХ находятся в средней связи между сырью и терминальными применениями, а их технический уровень напрямую влияет на качество и стоимость производства конечного продукта. Квалифицированная машина для формования ПВХ обычно состоит из ключевых компонентов, таких как система впрыска, система зажима плесени, гидравлическая система, система управления и системы управления температурой. Скоординированная работа этих систем гарантирует, что материалы из ПВХ могут завершить процесс литья в оптимальных условиях. В связи с улучшением требований к защите окружающей среды и роста медицинских потребностей, машины формования в инъекциях ПВХ разрабатываются в более точном, энергосберегающем и интеллектуальном направлении.

Специфичность отрасли инъекционных машин для инъекций ПВХ также отражается в их адаптивности к материалам. ПВХ, как пластик, свойства которых могут быть отрегулированы добавками, разделены на две категории: жесткий ПВХ (RPVC) и гибкий ПВХ (FPVC). Жесткий ПВХ имеет высокую прочность и жесткость и часто используется в строительных материалах; В то время как гибкий ПВХ становится мягким и эластичным из -за добавления пластификаторов и подходит для таких продуктов, как медицинские трубы. Машины формования в инъекциях ПВХ должны иметь возможность обрабатывать эти два значительно различных типа материалов, что требует, чтобы оборудование имело более широкое окно процесса и более гибкие возможности регулировки параметров. В то же время, с все более строгими экологическими правилами, применение стабилизаторов без свинца и новых экологически чистых пластификаторов также выдвигает новые технические требования для формованных машин для инъекций ПВХ.

С точки зрения экономических выгод, машины для литья инъекции ПВХ предоставляют производителям высококонкурентные производственные решения. По сравнению с обработкой металлов или другими процессами пластикового литья, литье из инъекции ПВХ имеет преимущества короткого цикла, высокого использования материалов и низкого спроса на рабочую силу, что особенно подходит для производства крупномасштабных стандартизированных продуктов. В качестве примера, принимая фитинги из ПВХ в строительной отрасли, ежедневная производственная мощность средней формованной машины для инъекции ПВХ может достигать 5000-8000 штук, а ошибка веса продукта может контролироваться в пределах ± 0,5%. Такая точность и эффективность трудно достичь с другими процессами. Кроме того, машины для формования инъекций ПВХ также имеют характеристики длительного срока службы плесени (обычно до 500 000 до 1 миллиона раз) и относительно низкого энергопотребления (около 40% экономии энергии по сравнению с литьем металлов), что еще больше снижает производственные затраты.

С непрерывным развитием тенденции «пластиковой замены стали», важность формованных машин для инъекций ПВХ будет дополнительно выделена. Особенно в области применения в области легкой, коррозионной стойкости и контроля затрат продукты литья инъекции ПВХ постоянно заменяют традиционные материалы. В качестве ключевого оборудования для достижения этой трансформации технологические инновации и расширение рынка инъекционных машин для инъекций ПВХ будут продолжать привлекать внимание отрасли.

2. Принцип работы и процесс процесса формованных машин для инъекций ПВХ

Принцип работы машин для формования инъекций ПВХ основан на характеристиках формования термопластов. Точно контролируя такие параметры, как температура, давление и скорость, сырье из ПВХ преобразуется в продукты желаемой формы. Этот процесс интегрирует междисциплинарные технологии, такие как машиностроение, материаловая наука и автоматический контроль, чтобы сформировать сложную и точную систему обработки. Понимание принципа рабочей формования PVC имеет решающее значение для оптимизации производственных процессов и улучшения качества продукции.

Системный состав и функция

Машина для формования инъекций ПВХ в основном состоит из пяти систем: система впрыска, система зажима, гидравлическая система, система управления и систему управления температурой. Система инъекций отвечает за пластификацию и впрыск материалов из ПВХ. Это основная часть оборудования и включает в себя ключевые компоненты, такие как бункер, ствол, винт и форсунка. В отличие от общего инъекционного литья, винт формовой машины для инъекции ПВХ обычно имеет специальную конструкцию, с небольшим соотношением длины к диаметру (L/D) (как правило, между 18: 1 и 22: 1) и низким соотношением сжатия (около 1,8-2,5), чтобы уменьшить тепловой вход сдвига к теплочувствительному ПВХ материала. Система зажима обеспечивает силу открытия и закрытия плесени и зажим, чтобы гарантировать, что плесень не открывается открытой давлением расплава во время процесса литья. Его структурные формы включают тип переключения, гидравлический тип и электрический тип. Гидравлическая система обеспечивает мощность для всей машины и управляет движением каждого привода; Система управления отвечает за настройку параметров, управление программой и мониторинг процессов; Система управления температурой поддерживает точную температуру ствола и плесени, что особенно важно для теплочувствительных материалов, таких как ПВХ.

Анализ рабочего цикла

Формованное формование инъекции ПВХ является циклическим процессом, и каждый цикл содержит ряд упорядоченных действий. Согласно отраслевым стандартам, полный рабочий цикл включает в себя следующие этапы: Закрытие плесени → Инъекция → Удержание давления → охлаждение → Пластизация → Открытие плесени → Выброс продуктов.

На стадии закрытия формы форма закрывается под высоким давлением, а сила зажима рассчитывается на основе площади проекции продукта и давления впрыска, обычно 30-80 МПа. На стадии инъекции винт движется вперед, чтобы ввести расплавленное ПВХ на переднем конце ствола в полость формы при высоком давлении (обычно 80-180 МПа) и высокой скорости. Этот процесс длится в течение нескольких секунд, и скорость впрыска может контролироваться в разделах для адаптации к сложным структурам продуктов. Поддержание определенного давления на стадии удержания давления для пополнения материала, уменьшенного из -за усадки охлаждения, имеет решающее значение для размерной точности и качества поверхности продукта. Стадия охлаждения позволяет продукту затвердеть в форме, а время зависит от толщины стенки и эффективности охлаждения. На стадии пластификации винт вращается, чтобы переносить и растопить новый материал вперед, чтобы подготовиться к следующему циклу, и одновременно отступает в установленное положение. Наконец, плесень открывается, и механизм выброса преодолевает продукт, чтобы завершить цикл.

Таблица: Типичные диапазоны параметров процесса для литье в инъекции ПВХ

| Категория параметров | Жесткий ПВХ (RPVC) | Мягкий ПВХ (FPVC) | Ключевое воздействие |

| Температура ствола (℃) | 160-190 | 150-180 | Плавность расплава, риск термического разложения |

| Температура формы (℃) | 30-50 | 20-40 | Скорость охлаждения, поверхностный блеск |

| Давление впрыска (МПа) | 80-150 | 70-130 | Целостность наполнения плесени, внутреннее напряжение |

| Удержание давления (MPA) | 40-80 | 30-60

| Усадка, точность размеров |

| Скорость винта (об / мин) |

30-70 | 25-60

| Качество пластификации, тепло сдвига |

| Обратное давление (MPA) | 3-10 | 2-8 | Плотность расплава, эффективность пластификации |

- Особенности обработки ПВХ

Литье инъекции ПВХ имеет значительные различия в процессе по сравнению с общими пластмассами, такими как PP и PE, что в основном связано с свойствами материала ПВХ. ПВХ обладает низкой тепловой стабильностью и легко разлагается для высвобождения хлорида водорода (HCl) при высоких температурах. Следовательно, окно температуры обработки является узким, обычно контролируется в диапазоне 150-190 ° C, что намного ниже, чем ее теоретическая температура разложения (около 210 ° C). Для выполнения этой задачи машины для формования впрыскивания ПВХ обычно оснащены более точными системами управления температурой, с точностью контроля температуры зоны до ± 1 ° C и специальной конструкцией винта для уменьшения нагрева сдвига. В то же время расплава ПВХ обладает высокой вязкостью и плохими свойствами потока, что требует более высокого давления впрыска (обычно на 20-30% выше, чем ПП) для полного заполнения плесени. Кроме того, добавки в формулах из ПВХ, такие как стабилизаторы и смазочные материалы, могут образовывать отложения в стволе, поэтому машины для формования в подпредьем ПВХ требуют более частой очистки и обслуживания.

- Принципы пластизации и инъекции

Процесс пластификации ПВХ является сложным процессом трансформации физического состояния. После того, как твердые частицы ПВХ попадают в ствол от бункера, они проходят трансформацию из стеклообразного состояния, высокого эластичного состояния в вязкое состояние потока при нагревании и сдвиге. Вращение винта генерирует поток сопротивления для перевозки материала вперед, в то время как сдвиг и внешнее нагревание постепенно растопит ПВХ. Поскольку ПВХ является полярным материалом, его поведение таяния отличается от полярного полярного пластмасса, таких как PE, и требует более высокого ввода энергии. В конце пластизации расплавленный ПВХ накапливается на переднем конце винта, толкая винт обратно в установленное положение. На стадии инъекции винт превращается в поршн, а расплава впрыскивается в полость формы с постоянной скоростью или сегментированной скоростью под толчком гидравлического цилиндра. На поведение потока расплава ПВХ в полости формы влияет температура плесени, конструкцию бегуна и параметры впрыска. Разумные настройки процесса могут избежать дефектов, таких как аэрозольные знаки и линии сварки.

- Ключевые моменты управления процессом

Успешное формование инъекции ПВХ зависит от точного управления ключевыми параметрами. Контроль температуры является основным фактором. Ствол обычно делится на 3-5 температурных зон. Градиент температуры поднимается от порта подачи в сопло, но максимальная температура не превышает 190 ° C для предотвращения разложения. Скорость впрыска влияет на режим заполнения расплава и молекулярную ориентацию. Продукты с толстостенными должны быть заполнены на низкой скорости, чтобы уменьшить остаточное напряжение, в то время как тонкостенные детали требуют высокоскоростной инъекции для предотвращения преждевременной коагуляции. Установка давления и времени удержания и времени напрямую влияет на скорость усадки и размерную стабильность продукта и необходимо оптимизировать в соответствии с структурой продукта и свойствами материала. Время охлаждения составляет 60-70% всего цикла. Оптимизация конструкции каналов охлаждающей воды может повысить эффективность производства. Машины формования в инъекциях ПВХ в основном используют системы управления с замкнутой петлей для мониторинга и регулировки этих параметров в режиме реального времени для обеспечения стабильности процесса и согласованности продукта.

Принцип работы с помощью инъекционных машин для инъекций ПВХ воплощает идеальное сочетание механического дизайна и науки о материалах. Точно контролируя термодинамические и реологические процессы, ПВХ сырье превращается в пластиковые продукты с различными функциями. Освоение этих принципов является теоретической основой для оптимизации производственных процессов и решения проблем качества.

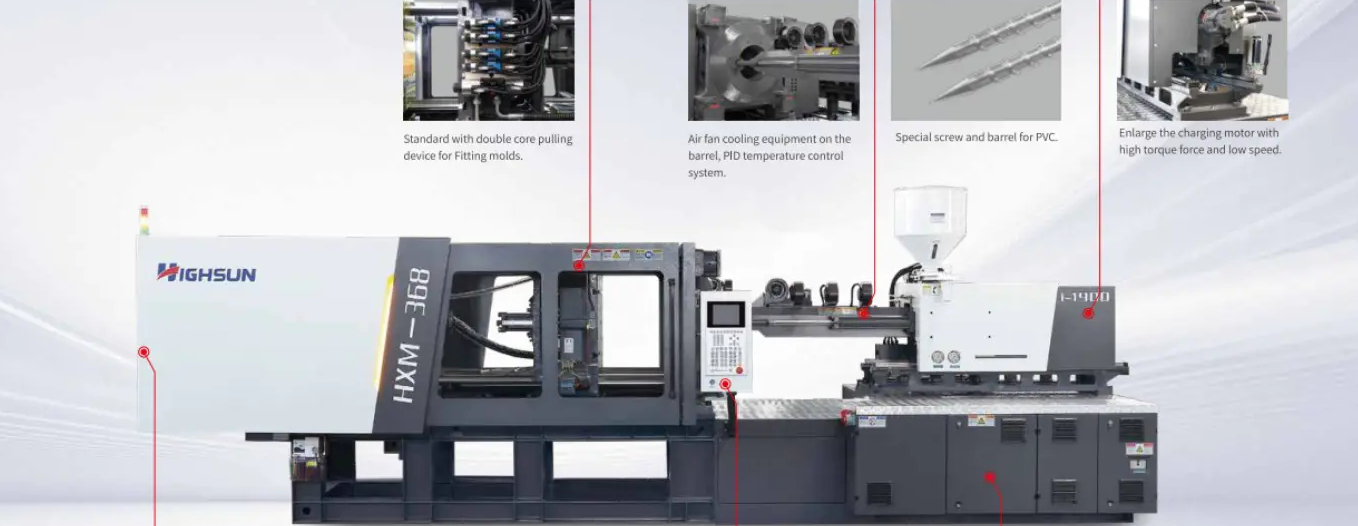

3. Характеристики оборудования и технические преимущества машины для формования в инъекциях ПВХ

В качестве типа специального пластикового оборудования для обработки, машина для литья под давлением ПВХ имеет ряд уникальных конструкций, которые соответствуют свойствам материала. Эти функции позволяют ему показать значительные технические преимущества при обработке материалов из ПВХ. От механической структуры до системы управления, каждая связь формованной машины для инъекций ПВХ отражает тщательный конструкцию для особых потребностей обработки ПВХ.

- Специальный винт дизайн

Основной особенностью формовой машины для инъекции ПВХ является ее специальная винтовая конструкция. По сравнению с обычными винтами для формования инъекций, специальные винты из ПВХ имеют следующие характеристики: небольшое соотношение сторон (L/D) (обычно между 18: 1 и 22: 1), сокращение времени пребывания материала; Низкое соотношение сжатия (около 1,8-2,5), подходящее для порошка из ПВХ или легко сжимаемых частиц; глубокая канавка, снижение скорости сдвига и тепловая генерация трения; Добавление барьерной секции или смешивания головки для улучшения равномерности расплава. Эта конструкция эффективно решает проблему плохой тепловой стабильности ПВХ и предотвращает перегрев и разложение материалов во время пластификации. Винтовый материал обычно изготовлен из двойной сплавной стали или специально обработанной поверхности, чтобы улучшить устойчивость к износу и коррозионную стойкость, чтобы справиться с кислотным газом HCl, который может быть получен во время обработки ПВХ. Кроме того, диапазон скорости винта формовой машины для подъема ПВХ является относительно узким (обычно 30-70 об / мин), и его можно точно контролировать, чтобы избежать чрезмерного сдвига, вызванного слишком высокой скоростью.

- Оптимизация системы контроля температуры

Точный контроль температуры является еще одной важной особенностью инъекционных машин для инъекций ПВХ. Температура термического разложения ПВХ (около 210 ℃) очень близка к температуре обработки (160-190 ℃), поэтому точность контроля температуры ствола чрезвычайно высока. Современные машины формования в инъекциях ПВХ обычно могут достичь точности управления ± 1 ℃. Ствол нагревается в срезах (обычно 4-6 зон), и температура независимо контролируется в каждой зоне, образуя разумный градиент температуры. Рядом с портом корма установлена водяная куртка, чтобы предотвратить преждевременное смягчение материала и вызвать плохую транспортировку. Сопло применяет открытую или короткую конструкцию сопла, чтобы избежать удержания и разложения расплава. Некоторые высококачественные модели также оснащены датчиками температуры расплава для контроля фактической температуры обработки в режиме реального времени. В связи с проблемой «горячей точки», которая может возникнуть при обработке ПВХ, планировка нагревательного кольца и конструкции теплопровода оптимизирована для обеспечения однородности температуры ствола.

- Антикоррозия и дизайн выхлопных газов

Машины формования в инъекциях ПВХ уделяют особое внимание мерам защиты от коррозии. Поскольку ПВХ может высвобождать трассировки газа HCL во время обработки, он объединяется с водой с образованием соляной кислоты, которая может коррозировать детали металлов. Следовательно, ключевые компоненты инъекционных машин для инъекций ПВХ, таких как винты, бочки и форсунки, изготовлены из коррозионных материалов или поверхностной антикоррозионной обработки. Специальные защитные меры также принимаются для механизма зажима и шаблона, таких как покрытие для покрытия или антикоррозионные покрытия. Другой важной особенностью является улучшенный дизайн выхлопа. Леватильные вещества и остаточная влага в ПВХ должны быть эффективно удалены во время процесса пластификации, поэтому конструкция выхлопной секции ствола особенно важна. Некоторые высококачественные формовочные машины для инъекций ПВХ оснащены вакуумной выхлопной системой для активного извлечения разлагаемых газов, что не только защищает оборудование, но и улучшает качество продукции.

- Гидравлическая и приводная система

Система привода с помощью инъекционных машин для инъекций ПВХ также имеет свои характеристики. Традиционно гидравлическое привод в основном используется для обеспечения стабильного давления впрыска и точного контроля скорости. Современные формовочные машины для инъекций ПВХ постепенно используют технологию электрического или гибридного привода для повышения энергоэффективности и точности управления. Серворегиозное моторное электрическое впрыскивание машины для формованных литьев показали явные преимущества в производстве продуктов точности ПВХ, таких как экономия энергии (экономия энергии 40-60% по сравнению с гидравлическими прессами), снижение шума (снижение на 10-15 дБ) и более быстрая скорость отклика. Тем не менее, полностью электрические инъекционные формовочные машины по-прежнему сталкиваются с ограничениями силы зажима при производстве крупных изделий из ПВХ (таких как фитинги труб), поэтому гидравлические модели все еще доминируют в большом поле тоннажа (сила зажима более 1000 тонн). Независимо от режима привода, машины для формования впрыска PVC подчеркивают плавное управление давлением и скоростью, чтобы избежать внезапных изменений, которые могут оказывать неблагоприятное воздействие на теплочувствительные материалы.

Таблица: Сравнение ключевых технологий между формованными машинами для инъекций ПВХ и общими инъекционными машинами формования

| Технические параметры | Машина для формования в инъекциях ПВХ | Машина для формования общей инъекции | Причины различий |

| Винт Сторонник | 18: 1-22: 1 |

20: 1-25: 1 | Сократить время пребывания в ПВХ |

| Коэффициент сжатия | 1,8-2,5 | 2.2-3.0 | Адаптироваться к характеристикам материала из ПВХ |

| Максимальная скорость | 70-80RPM | 100-200RPM | Предотвратить перегрев и разложение ПВХ |

| Точность контроля температуры | ± 1 ℃ | ± 2 ℃ | ПВХ обладает высокой тепловой чувствительностью |

| Давление впрыска | 80-180mpa | 70-150 МПа | ПВХ имеет высокую вязкость расплава |

| Антикоррозионные требования | Высокий | Общий | ПВХ разложение производит HCL |

- Анализ технических преимуществ

Конструктивные особенности инъекционных машин для инъекций ПВХ превращаются в производственные преимущества. Первое - преимущество в качестве продукта. Продукты из ПВХ, произведенные специальным оборудованием, имеют более однородные свойства материала, более высокую точность размеров и лучшее качество внешнего вида. Экспериментальные данные показывают, что размерная толерантность труб, произведенных специальными машинами для формования ПВХ, может быть улучшена на 30-40% по сравнению с общим оборудованием, а скорость квалификации продукта может быть увеличена на 5-8%. Второе - преимущество в эффективности производства. Оптимизированная пластифицированная система и технология контроля температуры сокращают цикл литья. Особенно для продуктов с толщиной стенкой время охлаждения может быть сокращено на 15-25%. Третий - преимущество потребления энергии. Конструкция, основанная на характеристиках ПВХ, делает использование энергии более эффективным и снижает потребление энергии на единицу продукта на 20-30%. Наконец, преимущество в области жизни оборудования. Антикоррозионная конструкция и износостойкие материалы продлевают срок службы ключевых компонентов, а цикл обслуживания винта и ствола может быть продлен на 1,5-2 раза.

- Интеллектуальное развитие

В направлении интеллекта разрабатываются машины для инъекции инъекций ПВХ. Новое оборудование оснащено расширенными системами управления процессами, которые контролируют параметры ключей, такие как давление впрыска, температура расплава, положение винта в режиме реального времени и автоматически оптимизировать настройки процесса с помощью алгоритмов. Некоторые высококачественные модели также имеют неисправные функции самодиагностики, чтобы заранее предупредить о таких проблемах, как износ винта и сбой нагревательного кольца. Применение технологии IoT обеспечивает удаленный мониторинг и анализ данных машин для формования инъекций ПВХ, что обеспечивает прогнозное обслуживание и качественную отслеживание. Интеллектуальная система управления температурой может автоматически регулировать параметры PID в соответствии с температурой окружающей среды и изменениями нагрузки для поддержания стабильности температуры. Эти интеллектуальные функции значительно улучшают стабильность и надежность производства литья инъекции ПВХ и снижают зависимость от опыта оператора. Технические преимущества инъекционных машин для инъекций ПВХ делают их предпочтительным оборудованием в области обработки ПВХ. Благодаря развитию материаловедения и машиностроения, машины для инъекционного литья ПВХ будут продолжать развиваться, чтобы обеспечить более эффективные, более точные и более экологически чистые решения для обработки.

4. Меры предосторожности и точки технического обслуживания для формованных машин впрыскивания ПВХ

Работа и обслуживание инъекционных машин для инъекций ПВХ является очень профессиональной работой, которая требует полного понимания характеристик оборудования и материалов. По сравнению с общим пластиковым инъекционным формованием, тепловая чувствительность, коррозовность и специфичность процесса обработки ПВХ требуют от операторов, чтобы следовать более строгим рабочим спецификациям. Правильные методы использования и стратегии научного обслуживания могут не только обеспечить качество продукции и эффективность производства, но и продлить срок службы оборудования и снизить риски безопасности. В этом разделе будут подробно рассмотрены ключевые меры предосторожности для эксплуатации, технического обслуживания и устранения неполадок машин для формования впрыска ПВХ.

Безопасные операционные процедуры

Система управления безопасностью, должна быть создана для операций литья в инъекциях инъекции ПВХ. Перед запуском машины проверьте, являются ли все устройства защиты безопасности, включая механические стержни блокировки, переключатели ограничения дверей безопасности и кнопки экстренной остановки. Операторы должны носить защитное оборудование, такое как термостойкие перчатки, защитные очки и пылевые маски, чтобы предотвратить контакт с высокотемпературными компонентами или вдыхание газа HCL, которые могут быть освобождены. Строго запрещено расширять части тела в зону зажима плесени во время работы оборудования. Питание должно быть отключено, а предупреждающий знак должен быть подвешен при регулировке и поддержании формы. Ввиду характеристик обработки ПВХ, особое внимание следует уделять риску теплового разложения. Когда обнаружен ненормальный дым или острый запах, машину следует немедленно остановить, чтобы исследовать причину. Может случиться так, что температура вышла из -под контроля или сохраняется материал, что приводит к разложению ПВХ. Техническое обслуживание электрической системы должно проводиться профессионалами для предотвращения короткого замыкания или плохого контакта, вызванного коррозией газа HCL.

Настройка параметров процесса

Температурный контроль формования инъекции ПВХ имеет решающее значение. Температура ствола должна быть установлена в секциях, чтобы сформировать разумный градиент от порта подачи до форсунки. Жесткий ПВХ обычно контролируется при 160-190 ℃, а мягкий ПВХ составляет 150-180 ℃. Избегайте превышения 200 ℃, чтобы вызвать термическое разложение. Температура формы влияет на внешний вид и размерную стабильность продукта. Рекомендуется составлять 30-50 ℃ для жесткого ПВХ и 20-40 ℃ для мягкого ПВХ. Давление впрыска должно быть отрегулировано в соответствии с структурой продукта и толщиной стенки, как правило, 80-150 МПа, толстостенные детали получают более низкие значения, а тонкостенные сложные детали требуют более высокого давления. Скорость впрыска обычно контролируется во многих участках медленного шлепа, чтобы избежать дефектов поставки и линии сварки. Давление удержания, как правило, 30-60% от давления впрыска, и время определяется в соответствии с толщиной стенки. Чрезмерное давление удержания может привести к увеличению внутреннего напряжения. Скорость винта должна контролироваться в диапазоне 30-70 об / мин, а обратное давление должно составлять 3-10 МПа, чтобы обеспечить пластизирующее качество при предотвращении перегрева.

Требования к обработке сырья

Предварительная обработка и хранение материалов из ПВХ напрямую влияют на стабильность обработки. ПВХ сырье следует хранить в сухой и чистой среде, чтобы предотвратить поглощение влаги и загрязнение. Неиспользуемые материалы после открытия должны быть запечатаны и сохранены. Большинство формул из ПВХ не требуют предварительного сушки, но если условия хранения влажны (относительная влажность> 50%), или требования к продукту чрезвычайно высоки (такие как прозрачные детали), их можно сушить при 60-80 ℃ в течение 1-2 часа. Сырье из ПВХ различных брендов или партий не должно быть смешивано, потому что различия в формулах могут привести к нестабильной обработке или снижению производительности продукта. При изменении материалов или цветов ствол необходимо тщательно очистить. Как правило, сначала он очищается с помощью переходных материалов PE или PP, а затем заменяется новыми материалами для предотвращения перекрестного загрязнения. Особенно важно отметить, что если вам нужно переключиться на другие пластмассы (например, PC, PA) после обработки ПВХ, вы должны тщательно его очистить, потому что остатки ПВХ могут катализировать тепловое разложение этих материалов.

Ежедневное обслуживание оборудования

Регулярное обслуживание инъекционных машин для инъекций ПВХ является ключом к обеспечению долгосрочной стабильной работы. Ежедневное техническое обслуживание включает в себя: очистку поверхности машины и смазывание направляющих рельсов, проверка уровня гидравлического масла и качества масла (влажность и кислотная стоимость проводятся ежемесячно), подтягивание болтов различных частей и очистка бункера и окружающей среды. Износ винта и ствола должен быть проверен еженедельно, следует измерять зазор винта (нормальное значение 0,1-0,3 мм, если он превышает 0,5 мм, следует рассмотреть замену), а также контактная поверхность сопла и нагревательное кольцо должно быть очищено. Проверьте, является ли электрическое соединение прочно каждый месяц, очистите холодильник и фильтр и проверяйте точность датчика температуры и датчика давления. Элемент фильтра гидравлической системы должен быть заменен каждые шесть месяцев, а гидравлическое масло следует заменять каждый год (или определять результатами испытаний масла). Система смазки должна регулярно добавлять или заменять смазку в соответствии с инструкциями и обращать особое внимание на точки смазки механизма переключения. Все работы по техническому обслуживанию должны быть записаны, чтобы сформировать файл здоровья оборудования.

Специальное антикоррозионное обслуживание

Специальные защитные меры необходимы для коррозийных веществ, создаваемых ПВХ -обработкой. Винт и ствол должны быть очищены после каждого отключения, чтобы предотвратить разложение и кордовать металлическую поверхность. Во время долгосрочного отключения винт и внутренняя стена винта и ствола должны быть обработаны нейтральным маслом или специальным защитным агентом. Регулярно проверяйте условия поверхности открытых металлических деталей, таких как шаблоны и привязки, и быстро обрабатывайте и укрепляйте защиту, если ржавчина найдена. Электрические компоненты и терминалы представляют собой области высокого риска для коррозии и должны регулярно чистить и опрыскиваться антикоррозионными агентами. Обратите особое внимание на контроль влаги в гидравлической системе, потому что вода в сочетании с HCL будет ускорить коррозию. Рекомендуется контролировать содержание влаги в гидравлическом масле на уровне <0,1%. Ингибиторы коррозии должны быть добавлены в систему охлаждающей воды для предотвращения коррозии и перфорации водных путей. Поврежденная краска на поверхности оборудования должна быть отремонтирована вовремя, чтобы заблокировать канал коррозии.

Общее устранение неполадок

Типичные проблемы и растворы, которые могут возникнуть во время литья инъекции ПВХ, включают в себя: разложение материала (проявляются как черные пятна, пузырьки или раздражающие запахи), что должно снизить температуру, сокращать время пребывания или проверить систему контроля температуры; неровная пластификация (непоследовательный цвет или прозрачность), которая может отрегулировать заднее давление, скорость винта или износ винта; Нехватка продукта (полость плесени не заполнена), увеличивает давление/скорость впрыска или проверяйте выхлоп для плесени; Прилипание плесени (затруднение продукта), оптимизируют использование агента высвобождения или регулируют температуру пресс -формы. Электрические недостатки требуют профессиональных устранения неполадок, а общие причины включают плохой контакт или повреждение компонентов, вызванное коррозией. Проблемы с гидравлической системой, такие как нестабильное давление и медленное движение, могут быть вызваны загрязнением масла, износом насоса или заклиниванием клапана. Создание систематического процесса диагностики неисправностей и плана аварийного плана может минимизировать потери простоя.

Таблица: Цикл технического обслуживания и основное содержание формовочной машины для инъекции ПВХ

| Цикл обслуживания | Служба технического обслуживания | Конкретный контент | ПВХ специальные меры предосторожности |

| Ежедневно | Уборка и осмотр | Поверхность машины, точки смазки, защитные устройства | Проверьте признаки коррозии |

| Еженедельно | Проверка ключевых компонентов | Винт, ствол, сопло, нагревательное кольцо | Измерьте зазор винта |

| Ежемесячно | Системная проверка | Гидравлическая, электрическая, охлаждающая система | Электрическая антикоррозионная обработка |

| Ежеквартальный | Комплексное обслуживание | Гидравлическое тестирование масла, калибровка контроля температуры | Укрепление мер по антикоррозии |

| Ежегодно | Капитальный ремонт | Замена системы, ремонт компонентов | Оценка и замена винтовой ствола |

Профессиональное обучение предложения

Люди, которые эксплуатируют инъекционные машины для инъекций ПВХ, должны проходить систематическое обучение, охватывая такие аспекты, как структура оборудования, принцип работы, спецификации безопасности, корректировка процесса и идентификация разломов.

Новички должны постепенно ознакомиться с операцией под руководством опытных техников, начиная с простых продуктов и постепенно овладеть навыками корректировки параметров. Предприятия должны установить стандартные операционные процедуры (СОП), чтобы прояснить требования и меры контроля риска для каждого этапа операции. Регулярно организовывать упражнения по обеспечению безопасности для улучшения возможностей реагирования сотрудников. Техническое обучение также очень важно. С улучшением автоматизации и интеллекта оборудования операторам необходимо освоить новые навыки, такие как использование программного обеспечения для оптимизации параметров, мониторинг данных и анализ. Учебные записи должны быть должным образом сохранены, чтобы убедиться, что каждый оператор обладает необходимыми знаниями и навыками.

Правильное использование и научное обслуживание машин для формования инъекций ПВХ являются основой для обеспечения безопасности производства, качества продукции и срока службы оборудования. Создавая систематическую эксплуатационную процедуру, план технического обслуживания и систему обучения персонала, предприятия могут максимизировать преимущества производительности инъекционных машин для инъекций ПВХ и создать большие экономические выгоды. С технологическими достижениями эксплуатация и обслуживание формовочных машин для инъекций ПВХ также станет более интеллектуальной и управляемой данными, но основные принципы и меры предосторожности все еще применяются. .

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 俄语

俄语